Artykuł sponsorowany

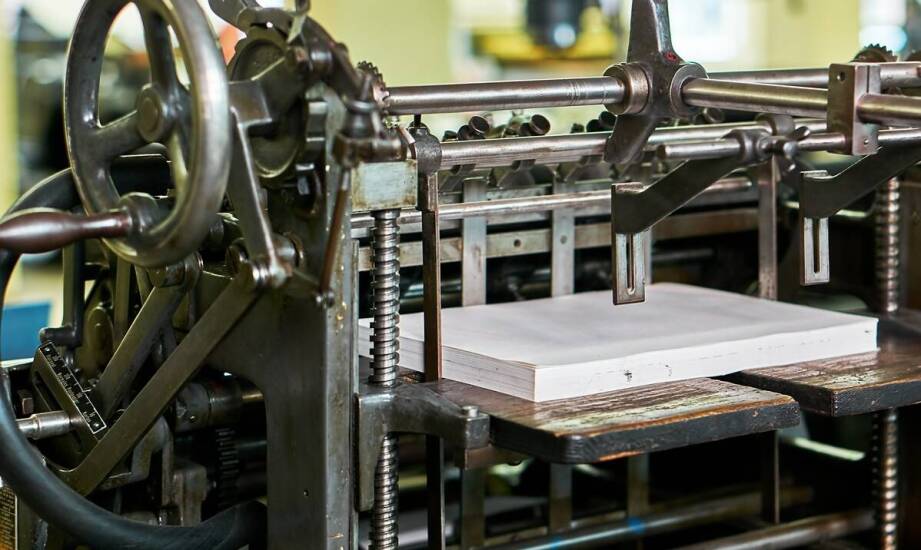

Jak powstaje papier? Proces produkcji i ciekawostki o materiale codziennym

- Surowce i ich wpływ na właściwości papieru

- Przygotowanie masy włóknistej: od rozwłókniania do mielenia

- Formowanie arkusza i kluczowa rola spilśniania włókien

- Suszenie w kontrolowanej temperaturze i końcowe wykończenie

- Zaklejanie i dodatki: jak nadaje się papierowi odporność i funkcje

- Etapy produkcji w skrócie: od masy do gotowego produktu

- Recykling i wpływ na środowisko

- Ciekawostki i praktyczne wskazówki dla kupujących

Papier powstaje z wodnej zawiesiny włókien celulozowych, która na sitach formuje cienką warstwę, następnie jest prasowana i suszona w ok. 120°C, po czym chłodzona i zwijana w rolki. To esencja procesu: przygotowanie masy, formowanie arkusza, odwadnianie, suszenie i wykończenie. Poniżej znajdziesz pełny, praktyczny opis krok po kroku oraz ciekawostki, które wyjaśniają, skąd biorą się różnice między kartką do drukarki a kartonem do opakowań.

Przeczytaj również: Na co zwrócić uwagę, wybierając kantor wymiany walut?

Surowce i ich wpływ na właściwości papieru

Podstawą jest masa papiernicza – mieszanina włókien celulozowych i wody. Źródłem włókien jest drewno iglaste i liściaste oraz makulatura. Drewno iglaste (np. świerk, sosna) daje dłuższe, elastyczne włókna poprawiające wytrzymałość na rozciąganie. Drewno liściaste (np. brzoza, buk) dostarcza krótszych włókien odpowiadających za gładkość powierzchni i lepszą drukowalność. Makulatura pozwala ograniczyć ślad środowiskowy i koszty, a odpowiednio selekcjonowana podnosi nieprzezroczystość i sztywność.

Przeczytaj również: Jakie są rodzaje pojemników magazynowych?

Do masy dodaje się wypełniacze, kleje, barwniki i pigmenty. Wypełniacze (np. kaolin, węglan wapnia) zwiększają krycie i gładkość. Kleje poprawiają zaklejanie papieru, czyli odporność na wsiąkanie cieczy. Pigmenty i barwniki odpowiadają za kolor i stabilność odcienia. Odpowiednia receptura wpływa na miękkość, połysk, nieprzezroczystość i zachowanie w kontakcie z wilgocią.

Przeczytaj również: Na co zwrócić uwagę wybierając zbiornik na deszczówkę?

Przygotowanie masy włóknistej: od rozwłókniania do mielenia

Pierwszy etap to mielenie i przygotowanie masy włóknistej. Rozwłóknione surowce trafiają do układu mieszania, gdzie precyzyjnie ustala się stężenie i parametry reologiczne. Mielenie mechaniczne „strzępi” powierzchnie włókien, zwiększając ich zdolność do wiązania się i tworzenia stabilnej sieci w arkuszu. Ten krok decyduje o późniejszej gładkości, wytrzymałości i chłonności.

Równolegle usuwa się zanieczyszczenia (plastik, folia, drobiny metalu) i oczyszcza frakcje włókniste. Jeśli produkt wymaga wysokiej bieli, stosuje się dodatkowe etapy wybielania lub dobiera surowce o odpowiednio niskiej zawartości ligniny.

Formowanie arkusza i kluczowa rola spilśniania włókien

Rozcieńczona masa papiernicza trafia na ruchome sita, gdzie następuje formowanie arkuszy przez odprowadzanie wody grawitacyjnie i podciśnieniem. Układ przepływu i drgań sit ustala orientację włókien, co wpływa na anizotropię właściwości (inaczej papier zachowuje się wzdłuż, a inaczej w poprzek włókien).

Następnie w sekcji pras papier przechodzi przez zespoły walców. Kluczowe jest spilśnianie – kontrolowane rozłożenie i sprasowanie włókien, które zagęszcza strukturę i podnosi wytrzymałość. W praktyce stosuje się różne konfiguracje walców (w tym klasycznie opisywany walec Egutera) w zależności od wymaganej gładkości i objętości właściwej. Prasowanie ogranicza zawartość wody i poprawia kontakt między włóknami, co wzmacnia arkusz bez nadmiernego zrywania mostków włóknistych.

Suszenie w kontrolowanej temperaturze i końcowe wykończenie

Po prasowaniu arkusz trafia do suszarni, gdzie przy temperaturze około 120°C woda odparowuje, a struktura włóknista utrwala się. Sekcja suszenia składa się z baterii cylindrów i systemów napowietrzania, które stabilizują wilgotność i zapobiegają pofalowaniom. Zbyt agresywne suszenie może osłabić wiązania wodorowe, dlatego sterowanie wilgotnością jest krytyczne dla jakości.

Po wyjściu z suszarni papier się chłodzi, może przejść przez kalandry (dla uzyskania połysku i gładkości), a następnie trafia do sekcji wykończenia: chłodzenie, zwijanie w rolki i cięcie na formaty. Na tym etapie kontroluje się gramaturę, wilgotność, barwę i wady powierzchniowe. Gotowy materiał jest pakowany i znakowany zgodnie z wymaganiami branżowymi.

Zaklejanie i dodatki: jak nadaje się papierowi odporność i funkcje

Zaklejanie papieru polega na nadaniu odporności na ciecz, aby tusze i woda nie wnikały nadmiernie w strukturę. Stosuje się zaklejanie w masie (kleje dodane do zawiesiny) oraz powierzchniowe (np. krochmal, żywice, dyspersje polimerowe) nakładane w prasie klejowej. Poziom zaklejenia dobiera się do zastosowania: od papierów drukowych, przez papiery specjalistyczne, po tekturę do opakowań odporną na wilgoć i ścieranie.

Wypełniacze i pigmenty modyfikują nieprzezroczystość i barwę, ale mogą osłabiać wytrzymałość. Dlatego inżynierowie równoważą udział dodatków z intensywnością mielenia i stopniem prasowania, aby utrzymać wymaganą sztywność, białość i gładkość.

Etapy produkcji w skrócie: od masy do gotowego produktu

- Przygotowanie masy: rozwłóknianie, mielenie, oczyszczanie, dopasowanie receptury.

- Formowanie: podanie rozcieńczonej masy na sita i wstępne odwadnianie.

- Spilśnianie i prasowanie: zagęszczanie struktury, wzmacnianie wiązań włóknistych.

- Suszenie ok. 120°C: odparowanie wody i utrwalenie arkusza.

- Wykończenie: chłodzenie, kalandrowanie, zwijanie w rolki, cięcie.

Recykling i wpływ na środowisko

Recykling makulatury ogranicza zużycie drewna i energii w całym łańcuchu. W praktyce papier można przetwarzać wielokrotnie, choć włókna skracają się w kolejnych cyklach, co obniża wytrzymałość. Dlatego miesza się frakcje z włóknami pierwotnymi, aby utrzymać parametry użytkowe. Selekcja odpadów i czystość strumienia makulatury przekładają się na niższe koszty oczyszczania i lepszą jakość produktu końcowego.

Dla firm B2B ważne jest dostosowanie składu do zastosowania: papiery dla poligrafii wymagają niskiej pylistości i wysokiej gładkości, a tektury opakowaniowe – odporności na wilgoć i wysokiej sztywności. Partner produkcyjny, który łączy własną produkcja papieru z recyklingiem, może lepiej sterować parametrami i stabilnością dostaw.

Ciekawostki i praktyczne wskazówki dla kupujących

– „Dlaczego kartka czasem marszczy się przy druku?” Zbyt wilgotny papier lub niewłaściwe warunki magazynowania. Pomaga aklimatyzacja ryzy do warunków biura przez 24 godziny.

– „Czym różni się papier objętościowy od standardowego?” Ma wyższą objętość właściwą (grubszy przy tej samej gramaturze), przez co wydaje się „mięsisty”, ale niekoniecznie cięższy.

– „Czy wszystkie papiery nadają się do kontaktu z żywnością?” Nie. Wybieraj materiały z odpowiednimi atestami i barierami, często z ograniczoną zawartością migrujących substancji.

- Do druku kolorowego w biurze wybieraj papier o gramaturze 90–120 g/m² i wysokiej bieli (CIE), aby uzyskać lepsze odwzorowanie barw.

- Do opakowań logistycznych stawiaj na tektury z kontrolowaną wilgotnością i zaklejeniem powierzchniowym – poprawi to odporność na warunki magazynowe.